Khắc phục hiệu ứng nhà kính

Thiết bị mới và công nghệ mới thu hồi CO2 lỏng từ khí thải công nghiệp

Thiết bị mới và công nghệ mới thu hồi CO2 lỏng từ khí thải công nghiệp

Các phương án tồn trữ CO2 tiết kiệm và hiệu quả

Các phương án tồn trữ CO2 tiết kiệm và hiệu quả

LTS: Tiếp theo Bài 1 “Khắc phục hiệu ứng nhà kính để chống biến đổi khí hậu toàn cầu” tại STINFO số 11/2015, trong đó PGS. TS. Nguyễn Dần đã xác định các nguyên nhân khiến chưa thể giải quyết triệt để bài toán xử lý khí thải công nghiệp (KTCN) là: “Chưa có công nghệ và thiết bị mới thích hợp”, “Chưa thể xử lý gần như triệt để bụi có trong KTCN trước khi tách CO2”, “Sử dụng dung môi M,D,T-ethanolamine để tách CO2 ra khỏi KTCN” và “Việc thu gom, tồn trữ, vận chuyển CO2 cũng như chôn lấp xuống đáy đại dương quá tốn kém và bất hợp lý”, Bài 2 đề cập đến giải pháp do tác giả đề xuất để xử lý triệt để bụi, trở lực đầu tiên của quá trình xử lý KTCN, trước khi tiến hành xử lý CO2. Xin trân trọng giới thiệu.

Bài 2: Thiết bị mới và công nghệ không bã thải xử lý bụi từ khí thải công nghiệp

Xử lý triệt để bụi là yếu tố tiên quyết trong xử lý KTCN. Nên làm như thế nào?

Trong cuộc chiến chống biến đổi khí hậu, xử lý KTCN là vấn đề lớn, thu hút sự quan tâm của nhiều nhà khoa học trong và ngoài nước.

Trong 46 sáng chế lĩnh vực xử lý KTCN chúng tôi sơ bộ thu thập được, có 15 sáng chế về các công nghệ hoặc thiết bị xử lý khí thải bằng phương pháp hóa học; 12 sáng chế về công nghệ hoặc thiết bị xử lý khí thải có sự tham gia của các chất xúc tác; 5 tác giả sử dụng phương pháp thiêu đốt để xử lý KTCN. Song song với những sáng chế về xử lý khí thải, còn có 48 sáng chế khác đề cập đến việc tách bụi ra khỏi KTCN, theo nhiều phương án khác nhau, trong đó có 14 sáng chế sử dụng phương pháp chính là lọc, 9 sáng chế sử dụng cyclone (xyclon) để tách bụi, và những sáng chế sử dụng đồng thời cả lọc và dùng xyclon. Biện pháp rửa cũng được quan tâm, với 6 sáng chế được cấp; giải pháp điện từ để tách bụi công nghiệp có 6 sáng chế; giải pháp sử dụng túi vải để tách bụi có 2 sáng chế và có 1 sáng chế được cấp cho giải pháp tách bụi bằng tháp. Ngoài ra có 9 sáng chế được cấp cho các giải pháp đặc biệt, thường ít người sử dụng, ví dụ như cho dòng khí thổi mạnh vào bề mặt chất lỏng, và bụi sẽ bị chất lỏng giữ lại. Cũng có tác giả sử dụng giải pháp thiêu đốt để xử lý khí thải, hoặc sử dụng trống quay để tách bụi...

Để xử lý bụi triệt để và xem bụi thu được như là nguyên liệu ban đầu để sản xuất ra các sản phẩm công nghiệp và tận dụng KTCN, chúng tôi đề xuất phối hợp sử dụng các thiết bị tách bụi kiểu xyclon nâng cấp, thiết bị tách bụi xyclon ly tâm khô và ướt, thiết bị tách bụi lọc ly tâm khô và ướt và công nghệ xử lý không bã thải.

1 - Thiết bị tách bụi kiểu xyclon nâng cấp.

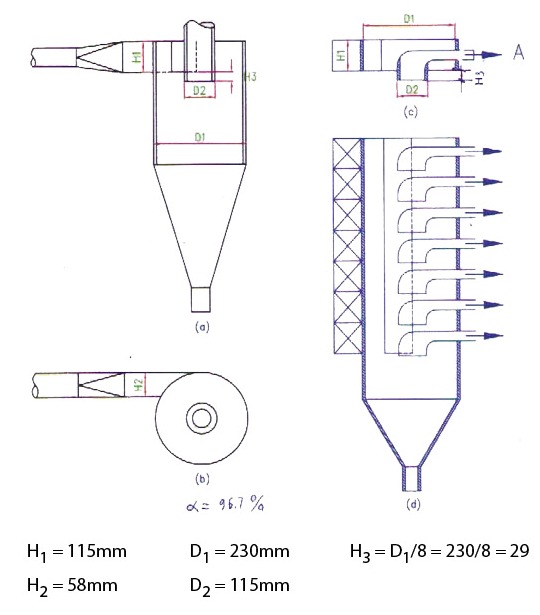

| Theo hình 1, (a) là thiết bị tách bụi dạng xyclon cổ điển thông dụng hiện nay. Loại này có các nhược điểm:

- Các hạt bụi va chạm với thành xyclon theo quán tính chuyển động từ ngoài vào xyclon, nên lực va chạm rất nhỏ, và chỉ va chạm một lần.

- Va chạm giữa các hạt bụi với thành xyclon là va chạm đàn hồi, sau va chạm các hạt sẽ tách ra khỏi thành xyclon, và nếu các hạt có kích thước nhỏ hay nhẹ sẽ bị dòng khí cuốn theo.

- Trên thành xyclon không có bẫy thu giữ bụi sau va chạm, khiến các hạt bụi sau va chạm dễ bị dòng khí cuốn đi. Do vậy, xyclon cổ điển chỉ thu hồi được các hạt bụi có tỷ trọng lớn, kích thước thường lớn hơn 10 µm.

- Không xử lý các hóa chất độc hại có trong dòng khí thải, ví dụ như các ôxit axit.

|  Hình 1: Máy tách bụi kiểu xyclon |

- Quá trình tách bụi thường xảy ra ở nhiệt độ thường, không tận dụng được hiệu quả của quá trình ngưng tụ hơi nước có trong dòng khí thải để tách các hạt bụi cực mịn.

- Không thể tách được các hạt bụi có kích thước cực nhỏ.

Để khắc phục các nhược điểm trên, chúng tôi đề xuất sử dụng các thiết bị tách bụi xyclon ướt nâng cấp. Nguyên lý vận hành: dòng khí thải chứa bụi được dẫn vào máy, những hạt bụi tiếp xúc nhiều lần theo kiểu va chạm đàn hồi với bẫy và được bẫy giữ lại. Do bẫy luôn dao động nên bụi không bị tắc, rơi xuống liên tục và được đưa ra ngoài. Để xử lý các ôxit axít độc hại, dòng dung dịch kiềm hay soda được đưa vào liên tục, đồng thời tiến hành phun sương để hạ nhiệt độ thu hồi bụi. Bụi đa phần được thu hồi ở trạng thái khô khi đi qua xyclon khô nâng cấp, còn một lượng nhỏ là các hạt bụi cực mịn cùng với các hóa chất độc hại được thu hồi và xử lý bằng xyclon ướt nâng cấp.

Như vậy, chúng ta phải sử dụng đồng thời một bộ máy tách bụi gồm 1 xyclon khô nâng cấp và 1 xyclon ướt nâng cấp, mô tả trong các sáng chế Máy tách bụi xyclon khô nâng cấp (số đăng ký: 1-2013-02643) và Máy tách bụi xyclon ướt nâng cấp (số đăng ký: 1-2013-02640). Tuy nhiên những máy tách bụi theo sáng chế còn có nhược điểm là công suất thấp. Để đáp ứng yêu cầu tách bụi từ các dòng khí thải lớn (có thể đến vài triệu m3/giờ), phải tổ hợp các xyclon đơn lại với nhau. Từ các xyclon đơn ta tách riêng phần tách bụi (hình 1c),và xếp chồng lên nhau hình thành dãy tổ hợp đơn các xyclon nâng cấp (hình 1 d). Với chiều cao của xyclon đơn H1 là 115 mm, dãy xyclon đơn nâng cấp với 40 xyclon đơn sẽ cao 4,6 m. Tổ hợp 25 dãy xyclon đơn nâng cấp này ta sẽ có một xyclon nâng cấp tổ hợp với công suất của 1.000 xyclon đơn cổ điển.

2 - Thiết bị tách bụi kiểu xyclon ly tâm khô và ướt.

Thiết bị tách bụi kiểu xyclon nâng cấp ở trên vẫn tồn tại một số nhược điểm:

- Yêu cầu vận tốc thẳng của dòng khí vào phải tối ưu.

- Không sử dụng được ở những nơi nguồn khí thải có công suất không ổn định.

- Lực ly tâm để tách các hạt bụi ra khỏi dòng khí, là lực do chính dòng khí chuyển động tạo ra, chứ không phải do ý thức chủ quan của con người.

Để khắc phục các nhược điểm nêu trên, ta có thể sử dụng máy tách bụi xyclon ly tâm khô và ướt, mô tả trong các sáng chế Máy tách bụi xyclon ly tâm khô (số đăng ký: 1-2013-02690) và Máy tách bụi xyclon ly tâm ướt (số đăng ký: 1-2013-02691). Dòng khí thải chứa bụi được dẫn vào máy, chịu tác động của lực ly tâm rất lớn do quạt ly tâm đặt ở trung tâm máy tạo ra, các hạt bụi được tách ra khỏi dòng khí nhờ lực ly tâm, còn dòng khí phải thắng lực ly tâm để thoát ra ngoài. Gần như toàn bộ các hạt bụi được tách ra bởi xyclon ly tâm khô, còn một phần ít bụi cực mịn cùng với các hóa chất độc hại được tách ra bằng xyclon ly tâm ướt.

3 - Thiết bị tách bụi kiểu lọc ly tâm khô và lọc ly tâm ướt

Là phương pháp tách bụi rất hiệu quả, dùng các màng lọc thích hợp cho máy tách bụi lọc ly tâm khô và lọc ly tâm ướt, mô tả trong các sáng chế Máy tách bụi lọc ly tâm khô (số đăng ký: 1-2014-01960) và Máy tách bụi lọc ly tâm ướt (số đăng ký: 1-2014-01961). Dòng khí thải chứa bụi được dẫn vào máy và phân bố đều lên bề mặt ngoài của màng lọc theo kiểu xyclon. Những hạt bụi không chống được lực ly tâm do quạt đặt ở trung tâm máy tạo ra sẽ bị màng lọc giữ lại. Màng lọc rung liên tục cho bụi rơi xuống dưới và được đưa ra ngoài. Khí còn lại, chịu lực ly tâm nhỏ, nên dễ dàng vượt qua màng lọc và ra ngoài.

4 - Công nghệ không bã thải để xử lý KTCN.

Nguyên lý vận hành:

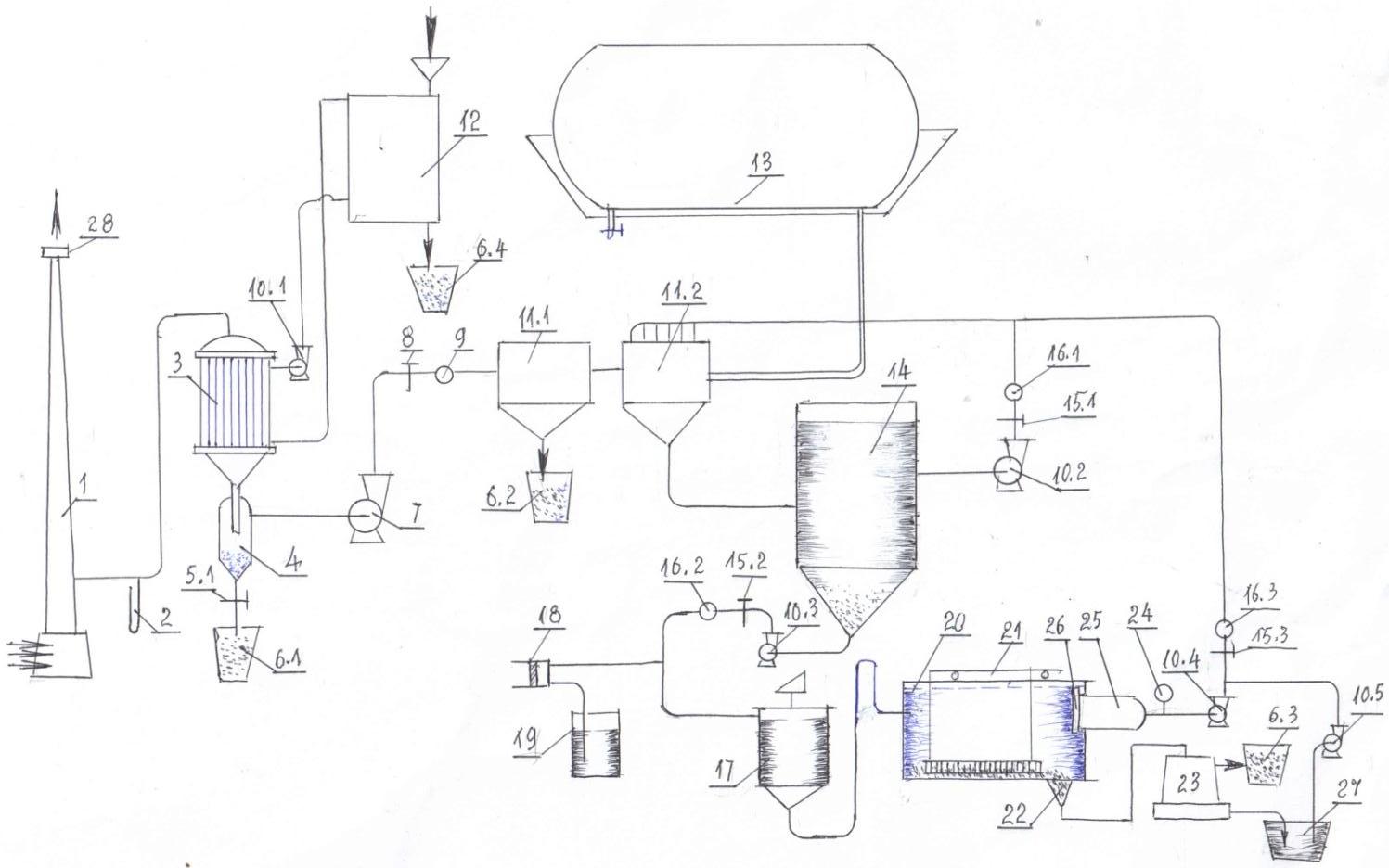

Khí thải từ nhà máy nhiệt điện thoát ra ngoài trời theo ống khói (1) được bơm hút (7) hút đưa qua máy thu hồi nhiệt (3), bụi thô được tách ra ở (4). Dòng khí thải được dẫn qua van điều khiển vận tốc (8), đồng hồ đo vận tốc (9), đến máy tách bụi khô (11), cho phép thu hồi đến 99% bụi có trong dòng khí thải.

Phần bụi còn lại và các ôxit axit độc hại được xử lý tiếp trong máy tách bụi ướt (11.2). Tại đây dòng dung dịch kiềm như soda hay xút (NaOH) được bơm lên từ máy bơm (10.2) và (10.4), sau khi qua van điều khiển (15.1), (15.3) và đồng hồ đo vận tốc (16.1) và (16.3). Khí sạch sau máy tách bụi ướt (11.2) được thu hồi trong túi chứa khí (13). Dòng chất lỏng chứa bụi được dẫn vào bể chứa (14), cặn lắng xuống đáy bể được dẫn đến bơm (10.3) để xử lý và tái sử dụng.

Bơm hút (7) để hút khí thải từ ống khói (1) được nâng công suất làm việc sao cho đồng hồ đo vận tốc khí thải (28), đặt ở đỉnh ống khói (1), từ từ giảm xuống đến giá trị 0. Nghĩa là lúc này toàn bộ khí thải không còn thoát ra ngoài theo ống khói.

Quá trình tái sinh chất lỏng thu được từ bể (14) như sau: bơm (10.3) bơm cặn kết tủa qua van điều khiển (15.2), sau đó đến đồng hồ đo vận tốc (16.2). Dòng cặn sẽ gặp dòng chất keo tụ (có thể là phèn đơn, phèn kép hay PAC), được bơm lên từ bơm định lượng (19), hỗn hợp sẽ được trộn đều trong (17), và chảy tràn liên tục vào bể keo tụ lắng gạn và lọc liên tục (20). Tại đây, cặn kết tủa lắng xuống đáy bể, và được cào một chiều (21) cào về hố thu hồi (22). Từ đây, dòng cặn thu hồi được dẫn liên tục vào máy lắng gạn ly tâm (23), từ (23) ta thu được bụi ẩm chứa trong (6.3), sau đó ta đưa đến máy sấy (12) để sấy khô, còn dung dịch trong sau (23) được chứa tạm trong bể (27) rồi được máy bơm (10.5) bơm về nơi sử dụng.

Dòng chất lỏng trong bể (20), sau khi tách cặn, được lọc tinh bằng máy lọc liên tục (25), để lọc những cặn lơ lửng không kết tủa trong bể keo tụ. Máy bơm hút và đẩy chất lỏng (10.4) được sử dụng để nâng cao công suất của màng lọc tinh (26). Tại đây có áp kế chân không (24) để theo dõi tình trạng làm việc của màng lọc (26). Nếu màng lọc tắc nghẽn, áp kế chân không (24) sẽ thông báo để xử lý. Chất lỏng sử dụng trong bể (20) là dung dịch kiềm như soda, hay xút loãng, tùy theo yêu cầu xử lý. Để bảo đảm nồng độ kiềm ổn định, sử dụng máy đo pH, và hệ thống cấp soda hay xút loãng.

KẾT LUẬN: Công nghệ xử lý không bã thải thu hồi được toàn bộ bụi có trong dòng khí thải và bụi này được xem như là nguyên liệu để làm chất độn cho công nghiệp chế biến cao su hay nhựa các loại. CO2 được thu hồi bằng dung dịch soda, phần khí còn lại cơ bản là nitơ, được tách ra để sản xuất amoniac. Khâu có tính chìa khóa của công nghệ là khâu tách bụi công nghiệp. Các máy tách bụi tổ hợp xyclon khô và ướt nâng cấp, máy tách bụi xyclon ly tâm khô và ướt, máy tách bụi lọc xyclon ly tâm khô và ướt đều đáp ứng các yêu cầu công nghệ. Từ dòng khí thải sạch sau xử lý, tiến hành tách và thu hồi CO2, sẽ đề cập ở bài sau.

PGS. TS. NGUYỄN DẦN, STINFO số 12/2015

Tải bài này về tại đây.